Производители инженерных затрат на дробеструйную обработку металла

В этой статье мы подробно рассмотрим производителей инженерных затрат на дробеструйную обработку металла, включая анализ расходов, выбор оборудования, оценку эффективности и способы снижения затрат. Вы узнаете о факторах, влияющих на стоимость, и получите практические рекомендации для оптимизации вашего производственного процесса.

Что такое дробеструйная обработка металла?

Дробеструйная обработка металла – это процесс очистки, упрочнения и подготовки поверхности металла к дальнейшей обработке или нанесению покрытий. Она осуществляется путем воздействия на поверхность металла абразивных материалов (дроби) под высоким давлением.

Основные этапы инженерных затрат

Инженерные затраты в области дробеструйной обработки металла включают в себя несколько ключевых этапов:

1. Выбор оборудования и его стоимость

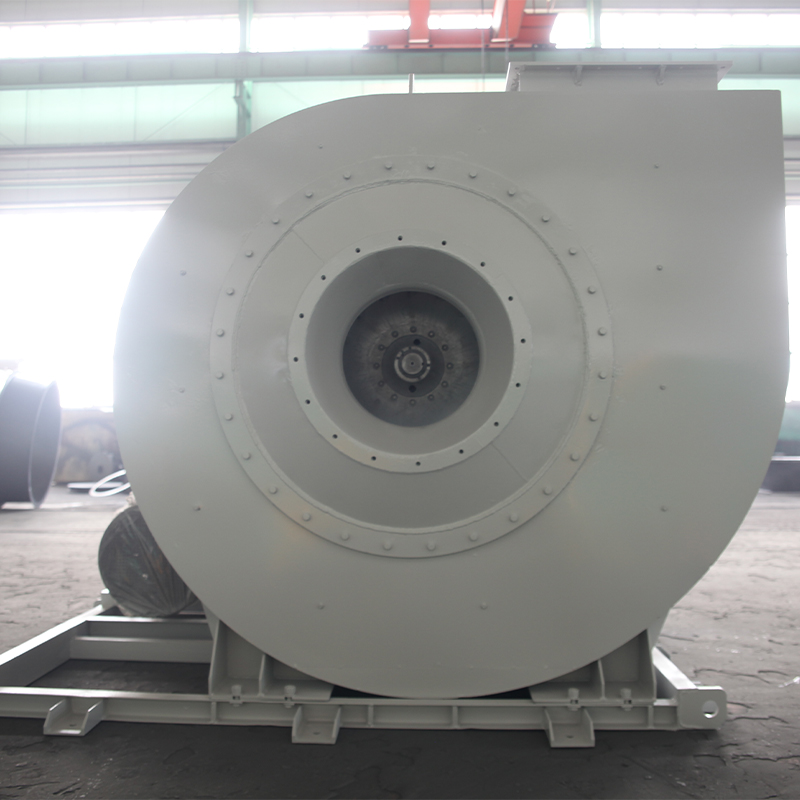

Стоимость оборудования – один из основных факторов, определяющих инженерные затраты. Выбор зависит от типа обрабатываемого металла, объемов производства и требуемого качества обработки. Существуют различные типы оборудования, такие как:

- Камерные дробеструйные установки

- Проходные дробеструйные установки

- Роторные дробеструйные установки

- Автоматизированные дробеструйные комплексы

При выборе оборудования следует учитывать:

- Производительность

- Потребляемая мощность

- Срок службы

- Стоимость обслуживания

- Наличие автоматизации

Приобретение нового оборудования может быть значительной инвестицией. Рассмотрите возможность приобретения подержанного оборудования или лизинга для снижения первоначальных затрат. АО Шаньдун Кайтай Дробеметное Оборудование предлагает широкий выбор дробеструйного оборудования, включая решения для различных отраслей промышленности.

2. Затраты на абразивные материалы

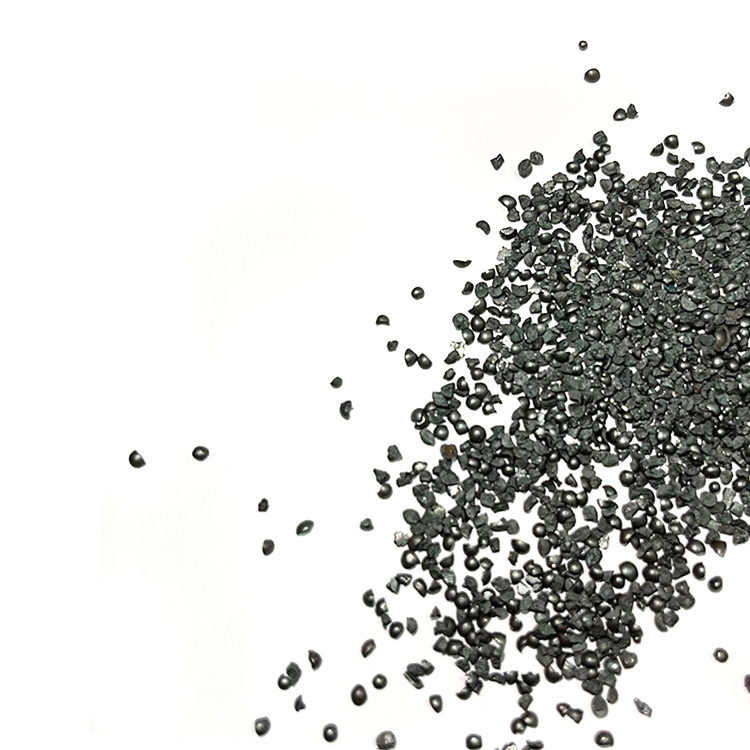

Абразивные материалы – это второй по значимости компонент инженерных затрат. Выбор абразива зависит от типа металла, требуемой степени очистки и желаемого профиля поверхности. Распространенные типы абразивов:

- Стальная дробь

- Стальной песок

- Дробь из нержавеющей стали

- Стеклянные шарики

- Керамические абразивы

Стоимость абразива варьируется в зависимости от типа, размера и поставщика. Важно учитывать:

- Расход абразива

- Срок службы абразива

- Стоимость утилизации отработанного абразива

Оптимизация потребления абразива может значительно снизить затраты. Это достигается путем правильного выбора абразива, регулярного контроля состояния абразива и эффективной системы рециркуляции.

3. Затраты на электроэнергию

Дробеструйное оборудование потребляет значительное количество электроэнергии, особенно при работе с крупными объемами производства. Ключевые факторы, влияющие на потребление электроэнергии:

- Мощность оборудования (двигатели, компрессоры)

- Время работы

- Эффективность оборудования

- Стоимость электроэнергии в регионе

Для снижения затрат на электроэнергию рекомендуется:

- Выбирать энергоэффективное оборудование

- Оптимизировать график работы

- Регулярно проводить техническое обслуживание

- Рассмотреть возможность использования альтернативных источников энергии

4. Затраты на техническое обслуживание и ремонт

Регулярное техническое обслуживание и своевременный ремонт оборудования критически важны для обеспечения бесперебойной работы и продления срока службы оборудования. Затраты на обслуживание включают:

- Замену изношенных деталей (сопла, лопатки, футеровка)

- Техническое обслуживание (смазка, чистка)

- Оплату труда обслуживающего персонала

- Затраты на внеплановый ремонт

Регулярное техническое обслуживание позволяет выявить и устранить проблемы на ранних стадиях, снижая затраты на более дорогостоящий ремонт в будущем. Важно иметь четкий график технического обслуживания и обученный персонал.

5. Затраты на трудовые ресурсы

Затраты на оплату труда операторов и обслуживающего персонала также являются значительной частью инженерных затрат. Факторы, влияющие на эти затраты:

- Количество персонала

- Квалификация персонала

- Ставки заработной платы

- Уровень автоматизации

Автоматизация процессов может снизить потребность в ручном труде, но потребует инвестиций в автоматизированное оборудование. Обучение персонала и повышение квалификации повышают производительность и снижают риск простоев.

Анализ инженерных затрат: пример

Для наглядности приведем пример анализа инженерных затрат на дробеструйную обработку металла (предположительные цифры):

| Статья расходов | Процент от общих затрат |

|---|---|

| Абразивные материалы | 35% |

| Электроэнергия | 25% |

| Техническое обслуживание и ремонт | 20% |

| Заработная плата | 15% |

| Прочие затраты | 5% |

Эти цифры являются примерными и могут варьироваться в зависимости от конкретных условий производства.

Как снизить инженерные затраты

Для снижения инженерных затрат рекомендуется:

- Выбор оптимального оборудования: Учитывайте производительность, энергоэффективность и стоимость обслуживания при выборе дробеструйного оборудования.

- Оптимизация использования абразивов: Используйте правильный тип абразива, контролируйте его состояние и внедрите систему рециркуляции.

- Энергосбережение: Выбирайте энергоэффективное оборудование, оптимизируйте график работы и регулярно проводите техническое обслуживание.

- Регулярное техническое обслуживание: Проводите плановое техническое обслуживание и своевременный ремонт, чтобы избежать простоев и снизить затраты на ремонт.

- Обучение персонала: Обученный персонал работает эффективнее и снижает вероятность ошибок и аварий.

- Автоматизация: Рассмотрите возможность автоматизации процессов для снижения затрат на трудовые ресурсы.

- Анализ и мониторинг: Регулярно анализируйте затраты и мониторьте эффективность процессов для выявления возможностей для оптимизации.

Вывод

Оптимизация инженерных затрат на дробеструйную обработку металла требует комплексного подхода, включающего выбор оборудования, контроль расходов на абразивы, энергосбережение, регулярное техническое обслуживание и обучение персонала. Тщательный анализ, планирование и постоянное улучшение помогут снизить затраты и повысить эффективность производства. Для подбора оборудования и получения консультаций, обратитесь к профессионалам: АО Шаньдун Кайтай Дробеметное Оборудование.

Источник данных:

- Данные по энергопотреблению и выбору абразивов - обобщенные данные из различных технических источников и справочников, связанных с дробеструйной обработкой металла.

- Анализ стоимости оборудования - информация из каталогов производителей дробеструйного оборудования и данные о ценах на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рукавный пылеуловитель

Рукавный пылеуловитель -

Q58 серия накопительный цепной подвесной дробеструйный очиститель

Q58 серия накопительный цепной подвесной дробеструйный очиститель -

Литая стальная дробь

Литая стальная дробь -

Литый стальной абразив

Литый стальной абразив -

Q32 серия гусеничный дробеструйный очиститель

Q32 серия гусеничный дробеструйный очиститель -

Q36/Q76 серия тележечный дробеструйный очиститель

Q36/Q76 серия тележечный дробеструйный очиститель -

HBC 12-16 интеллектуальная дробеструйная очистительная машина

HBC 12-16 интеллектуальная дробеструйная очистительная машина -

Нержавеющая стальная дробь

Нержавеющая стальная дробь -

Звукоизолированная камера

Звукоизолированная камера -

Q48 Серия непрерывный проходной стальной гусеничный дробеструйный очиститель с регулируемым углом наклона

Q48 Серия непрерывный проходной стальной гусеничный дробеструйный очиститель с регулируемым углом наклона -

Q37 серия крюковой дробеструйный очиститель

Q37 серия крюковой дробеструйный очиститель -

Проволочная рубленая дробь

Проволочная рубленая дробь

Связанный поиск

Связанный поиск- Поставщики вытяжных центробежных вентиляторов

- турбовоздуходувки тв 80

- Поставщики 100 центробежных вентиляторов

- обрубщик в дробеструйной камере

- дробеструйная обработка оборудовании

- Производитель дробеметных установок с валом Отисо

- Поставщики осевых вентиляторов

- Производитель проходных установок в Китае

- Производители плотности стальной дроби

- пескоструйный аппарат купить цена